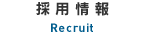

最新の放電加工機は、高速マシニングセンタの高精度加工よりも、さらに難削な加工が可能です。刃物より硬い超高硬度材、難削材の加工と細かく深い物などマシニングセンタで加工できない物は、放電加工で製作します。まず高速グラファイト電極加工機で切削性のいいグラファイト材を加工し雄型の電極を製作した後、それを基に放電加工機で本来の金型、雌型を製作するのです。例えば、細かく深い鋭角な溝の加工はマシニングセンタの刃では無理ですが、これが反転した雄型なら加工可能です。雄型の電極さえあれば放電加工機で本来の要求される金型が製作できるのです。この様に高速グラファイト電極加工機と放電加工機でさらに難削な金型加工が実現するのです。また、高精度で自動化できる加工機は、長時間の連続無人運転ができ、納期短縮とコストダウンに貢献します。また、デザイン重視な製品で、最終形状と微妙なデザイン形状を確認したい場合に、グラファイト材で製品製作を行います。この行程でクライアントは、製品の最終形状を確認でき、納得したデザイン形状で金型製作ができるのです。最終確認後は放電加工機で、そのグラファイト材を電極にし金型を製作します。

「MAKINO」製、EDNCシリーズの操作性と自動化は金型製作において、なくてはならない最新機能です。それらの機能の最大の魅力は、※1AWC(オート・ワーク・チェンジャー)や※1ATC(オート・ツール・チェンジャー)を組み込んだ自動化システムに、※1「新エキスパート・システム」です。そのシステムとは、放電の火花を熟練工の代わりにNC自体が逐一監視して加工状態を最適制御(Pパルス)、ジャンプ動作を制御するAジャンプ、加工開始直後の不安定さを解消するSコントロールなどがあり、安定した最適な加工を可能にする新しい技術や、煙やチップを吸い込み、大物加工に威力を発揮する※1SL(スモークレス)システム、電極を付けるヘッドが回転する※1MA(マルチアプリケーション)ヘッド、1台のパソコンで複数の加工機を操作する※1ミニCIMなど、機能面、信頼性、操作性など、すべてにおいて「MAKINO」製、放電加工機はトップブランドと判断します。このような最高峰の設備を導入し、安心で信頼性ある金型製作を実現しています。

※1(株)牧野フライス製作所、製品データより。

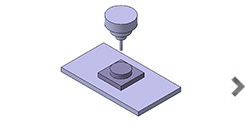

CAD/CAMで設計されたプログラムデータを高速グラファイト電極加工機に入力し、電極を切削加工します。放電加工は、その電極を基に金型を加工するのです。その電極材グラファイトは切削性が良く銅に比べ約4倍の速度で加工する事ができます。放電加工の最適な電極材で加工時間短縮と加工精度を向上させます。

放電加工の前に、高速マシニングセンタで素材をある程度、切削加工します。従来の行程では、1から素材を放電加工していたのですが、この行程を増やす事でスピードアップが可能になります。さらに、電極加工と同時進行で作業するので、作業終了後はすぐ放電加工機にセッティングできます。加工機の作業待ちがなく、常に加工機は行程スケジュールどおり効率よくフル稼動します。これらの作業行程をスムーズにするため森川金型では加工機の設備導入を積極的に行っているのです。

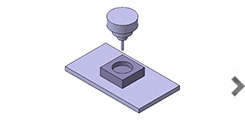

高速グラファイト電極加工機で切削加工された電極と荒取り加工された金型を放電加工機にセットします。放電加工機は入力されたプログラムにより金型を放電加工で製作します。ここでの行程で、精密で高精度な仕上げ加工を行います。また、24時間連続加工プログラムにより昼夜を問わず自動運転で作業します。

完成した金型は、この後、品質チェックと仕上げ、寸法検査、組立をしてメーカーに納品されます。すべての作業行程は、綿密な製作スケジュールを基にプログラムデータを作成し加工機をフル稼動させる無駄のない生産ラインを構築しています。 森川金型の加工ノウハウやアイデアは、常に時代の先を見据え進化しスピードと品質の向上を追求する金型製作を邁進していきます。

設計/プログラムデータ

設計したデータで各加工機のプログラムを作成。

電極加工

高速グラファイト電極加工機によるグラファイト材の電極切削加工。

金型荒取り加工

高速マシニングセンタによる金型本体の切削、荒取り加工。

放電加工

電極と荒取り加工された金型を放電加工機にセットし放電加工で最終仕上げ。